半干面加工工艺论述

作者:张培,刘羽泽,王崇,李鸿印,张蓬子,李世岩,高健

关键词:半干面;加工工艺;自动化;连续化

摘要:通过对半干面特性和加工现状分析,阐述2种国内半干面加工工艺及其优缺点,以及半干面加工机械化、自动化现状及存在问题,为半干面产业创新发展提供支撑。

随着国民对面条制品消费升级,兼顾快捷、美味、营养、健康及产品多元化的面团制品逐步受到消费者青睐,国内半干面市场近年来持续升温。据不完全统计,2020年国内挂面产能达887.50 万t,而半干面产能仅100万t。与日本市场挂面和半干面市场份额相比,国内半干面在面条市场中份额很小,市场发展空间巨大,有成为驱动面条制品市场增长的新引擎。本文对当前半干面加工工艺进行介绍和梳理,旨在为半干面产业创新升级和健康发展提供参考。

1 半干面特性

半干面又称脱水鲜面(日本称之为半生面),指生鲜面条经过适当地加工、干燥等生产过程,使其成为含水率在22%~-26%(介于挂面和生鲜面)之间的一种新型面制品。半干面特殊的含水量,使其不但能保持鲜面的蒸煮特性(口感柔软、有弹性)、外观特性(色泽诱人、外表光滑)、营养特性等优势,而且相对鲜面能有效抑制微生物生长繁殖速度,提高半干面的运输和储藏稳定性,延长产品在常温贮藏条件下的货架期(一般为60~90d)。半干面的种类比较丰富,除了常规面,还涵盖了最细的龙须面和最粗的乌冬面。因生鲜、便捷等鲜明特点,半干面的消费比重日益增大,正成为一种新趋势,尤其是大中城市生活快节奏人群及餐饮类商家等消费群体认可度正在快速提升,市场潜力巨大。

2 半干面加工现状

半干面最早起源于日本,并在日本形成了一定的市场规模。而我国的半干面生产处于刚起步阶段,在品种数量、内在品质、包装质量等各方面,与日本、我国台湾地区相比较还有较大的差距。我国半干面多采用传统的半自动工业化生产和小作坊生产模式,存在着技术落后、产量低、品质差等缺陷,而且面条食品卫生也难以保证。

国内缺少对半干面生产技术、工艺、设备等专业和精准研究,其基本依靠进口或者盲目套用挂面生产模式,造成企业投人大,半干面产品售价高,不利于企业发展和市场开拓。半干面的智能化科技创新没有得到足够重视,未形成创新自主研发和特有的技术,因此市场对半干面加工工艺与设备自动化、智能化需求越来越迫切。

3 半干面加工工艺分析

目前国内半干面生产方式主要分为半自动化和自动化两种。

3.1 半干面加工工序及需要解决的关键问题

半干面生产总体分为科学配比供料、制面、脱水干燥、降温缓苏、包装等几个工序。①按照科学配方,按比例配粉和定量供粉,比例配液(盐水混合等)和定量供液;②获得工艺良好的面团,然后制成高品质的鲜湿面条;③半干面加工最核心技术性最强的工序是脱水干燥和缓苏降温,即排除鲜湿面条中的部分水分,使含水率维持在22%—26%之间。怎么实现既能脱掉部分水分,保持鲜面的营养美味,又能达到显著的杀菌效果是关键;④完成计量包装。

3.2 半干面半自动化加工工艺

面粉车间的面粉由风力输送系统送人半干面车间的粉仓暂存,然后经自动电子计量秤把所需的单一或多种面粉的重量按程序设定,通过气动阀门控制加入量,进人到混合机。食品添加剂或者其它辅料通过微量添加秤精准控制加入混合机。半干面加工厂多采用盐液自动控制配料工艺技术,可以定量掌控各种物料配比及流量。配置好的面粉、盐液按照设定比例通过专用设备送到真空和面机和面,真空和面制得的面团结构紧致,面质均匀性良好,同时能缩短熟化时间。

熟化是需要面团静置一定的时间来改善面团和面带的工艺特性和加工性能。熟化工序必不可少,可减少面粉吸水不均匀,面质酥松的现象。熟化时间、搅拌速度和面团温度对面团熟化效果影响较大,熟化时间一般控制在10~20 min之间;熟化温度在25C°左右,宜低不宜高。熟化后的面团进行多道连续压片,把面团的可塑性、延伸性和粘弹性体现出来,为切条作好准备。轧片后的面带同样需要进行一定熟化,面带被一层一层卷绕在面带卷轴上,形成一定厚度的面带环,然后面带环表面用塑料薄膜包裹,最后人工搬运到温度和湿度相适宜的空间进行静置熟化。熟化完成的面带被人工搬运到切条机上进行定长切条,得到表面光滑、长宽尺寸一致的鲜湿面条。

高品质的鲜湿面条平铺在一条由链条驱动的网带上被送到箱式干燥装置(烘箱)中脱水干燥。该烘箱采用远红外加热元件为热源,集变频、温度调控、脱水、灭菌等功能于一体。一条半干面生产线需要配置4~5组烘箱并联使用,以满足前后段工序的产量匹配需求。脱水干燥后,生产工人把半干面条从输送带上快速取下,放置在一个密封周转箱内自然缓苏降温。

半干面半自动化加工工艺流程如图1。

半自动化工艺中脱水环节缺少调节干燥空间湿度的功能,达不到温度、湿度双重控制要求;而且使用一组烘箱时效率低、产量小;多组烘箱并联使用时占地面积又大。多环节采用人工作业,不能自动化生产,劳动强度大,安全卫生条件也难以保证。因此该工艺只能满足小批量的生产而不能满足中大批量生产要求,不适合中大型半干面生产企业使用。

3.3 半干面自动化加工工艺

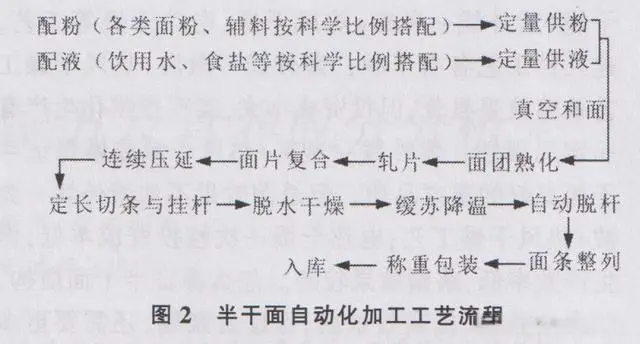

半干面自动化加工工艺流程如图2。

自动化半干面生产前段——供料和制面工序,其技术及装备水平和挂面生产工艺基本一致,持续稳定并已达到一定水平,无大的变化;企业之间、国内外之间的差别主要在于对生产作业区、管理方面以及制面设备在满足卫生管理方面的要求。

半干面自动化生产工艺切条后依靠一种自动上杆装置定长切断并上架挂杆,此装置集连续人杆、快速切断、挂杆及提升等几大自动功能为一体,高速高效(1 min最大速度能达到35杆),提高生产效率,同时保持面条整齐、不滑落。

本工艺干燥采用脱水与缓苏降温相结合的连续脱水干燥工艺。干燥脱水阶段采用高温快速脱水方式,将面条的水分降至22%~26%之间;提高生产率的同时,起到一定程度的杀菌作用。缓苏降温阶段采用低温高湿的方式,负责将面条 “内外兼修”,使内部与表面水分一致,同时还具有整理面条形状、提高表面光滑度的作用。缓苏降温段还设置了紫外线杀菌,同时结合臭氧,营造清洁化、减菌化的加工环境,对延长半干面产品的货架期具有积极的作用。此工艺的温度、湿度、风速及干燥时间可控可调,可实现半干面不同品种之间切换。

半干面适度脱水缓苏降温后由一种自动脱杆装置下架,此装置集取杆、搓杆、抽杆及脱杆等功能于一体,特殊的搓杆与夹持构件相配合,使面杆瞬时旋转和震动,面和杆发生快速的相对运动,有利于面与杆分离,解决面、杆粘附问题。柔性抽杆机构,适应性强、安静、平稳。

自动化工艺的连续脱水干燥设备占地面积大幅度缩小,是半自动化工艺的1/6,显著降低了基建成本。自动化加工工艺采用了自动上杆、脱杆技术,实现了干燥工序与前、后工序的衔接,提高了多工序集成和自动化水平。

自动化半干面加工工艺全封闭运行,生产过程卫生安全,一定程度上满足半干面连续化、自动化、清洁化生产需要,适用于大批量生产加工。

4 结论

干燥工艺和方式对半干面的品质有不可逆转的影响,目前研究和应用较多的是紫外线一微波+热风干燥、紫外线一臭氧+热风干燥、电热干燥等工艺。这几种工艺各有千秋,紫外线一微波+热风干燥工艺杀菌效果显著,但投资成本大,实现规模化生产有一定局限性;紫外线一臭氧+热风干燥能够保证半干面良好的蒸煮品质,但杀菌效果不如紫外线一微波+热风干燥工艺;电热干燥一次性投资成本低,但生产效率低,杀菌效果较差。怎么保证半干面质构、蒸煮特性,又能高效杀菌,保证货架期,还需要更多理论研究和实践,尤其是高校、科研院所、企业等强强联合,提高创新意识,加强沟通和协作,快速引入新技术和新工艺,加大资金投人和科研力度,改善薄弱环节,加快成果转化,实现半干面工业生产方式由半自动化、低效率向全自动化、高效绿色生产方式转变,同时丰富产品类型,以适应市场需求多样化。

5 建议

目前我国并无专门的半干面食品安全国家标准,也缺少高质量的推荐性标准或团体标准,这在一定程度上限制了产品等级划分和创新。半干面标准体系建设对半干面行业的发展十分重要,一方面有利于促进半干面行业管理完善和市场规范,另一方面可助推半干面产业的健康绿色发展。

留下您的想法